A second life for an old bird

Bij Engine Services zijn we begonnen aan een redelijk uniek project; een vliegtuigmotor voorbereiden om deze ten toon te stellen bij gebouw 404, het hoofdkantoor van KLM Engineering & Maintenance.

Wat is er mooier dan aan een viegtuigmotor sleutelen?

Ergens medio 2016: onze VP Engine Services Paul Chün, roept mij samen met collega Edu van de Haar op zijn kantoor;

“Mannen, ik heb een verzoek gekregen van Ton Dortmans, VP KLM Engineering & Maintenance om de mogelijkheden voor een statische display van een vliegtuigmotor op Schiphol Oost te onderzoeken – is er een afgeschreven motor in onze voorraad waar we wat mee kunnen doen?”

Wat met een simpele vraag begon, gaat resulteren in een permanent opgestelde en opengewerkte motor op Schiphol Oost in de nabijheid van gebouw 404, het hoofdkantoor van KLM Engineering & Maintenance. We willen onze klanten en alle andere geïnteresseerden laten zien wat we allemaal doen en wat onze technische vaardigheden zijn.

Het project duurt meer dan een jaar en we onthullen het rond het 100 jarig bestaan van de KLM. Tijdens de voorbereidingen willen we in een aantal blogs met foto’s en filmpjes uitleggen waar we precies aan werken en wat er allemaal bij komt kijken.

Plan van aanpak

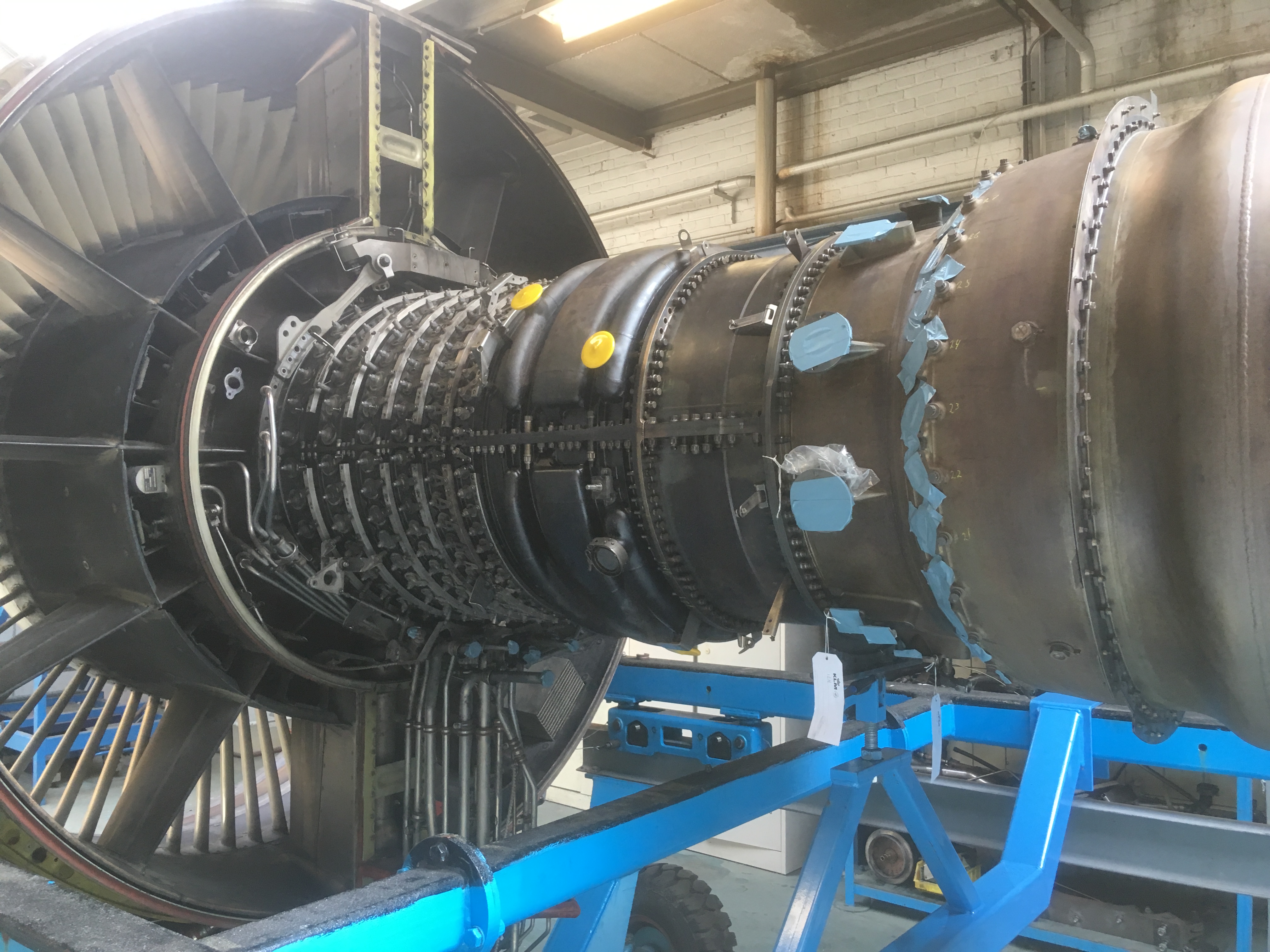

Na veel overleg met diverse afdelingen binnen Engine Services, vonden we uiteindelijk een financieel afgeschreven General Electric CF6-50 motor van het type waar de DC10, en oudere versies van de Boeing 747 en Airbus A300 mee geopereerd hebben.

Maar hoe pak je dit aan? Wat willen we precies, waar en hoe gaan we de motor plaatsen, wat willen we laten zien, wat moet er allemaal aan gebeuren en wie gaat dat dan doen? Want de dagelijkse business gaat wel door en mag hier niet onder lijden.

Na de nodige brainstormsessies ontstond het volgende plan: we zullen de motor deels openwerken om het inwendige van de luchtstroom te laten zien. Alle niet noodzakelijke delen die het zicht beperken op het inwendige worden verwijderd, er wordt energie neutrale verlichting aangebracht, evenals elektromotoren die de motor zullen laten roteren.

De motor heeft een diameter van meer dan 2 meter, een gewicht van 4.000 kilo en een lengte van rond de 6 meter. Deze willen we plaatsen op een betonnen sokkel zodat je de kern goed kunt bekijken. De motor moet bestendig zijn tegen de Hollandse weersinvloeden. Ook zullen we een inlaat en een uitlaat monteren, die we weer betrekken van een vliegtuigdemontage bedrijf.

Nu we een plan hadden wat we gaan doen, was de volgende vraag: maar wie gaat dit doen?

Het idee kwam op om dit hele project onder begeleiding van enthousiaste, ervaren (gepensioneerde) ex-KLM medewerkers door studenten van het luchtvaartcollege Regionaal Opleidingscentrum (ROC) te laten uitvoeren. Zo kunnen KLM productiemedewerkers zich blijven inzetten voor de dagelijkse “running business” en voor het ROC is het een prachtige mogelijkheid om studenten (en wellicht toekomstige KLM monteurs!) praktijkervaring op te laten doen op een object als een vliegtuigmotor.

De kop is eraf!

Uiteindelijk zijn we in de zomer van 2018 gestart met de werkzaamheden en hebben we de motor gestript van alle niet noodzakelijke delen, de verbrandingskamer, hoge en lage druk turbines verwijderd en deels gedemonteerd. Een deel van de hoge druk compressor – de zogenaamde “top case” – is verwijderd.

De studenten werden begeleid door de praktijkbegeleiders, waar ze naast het sleutelwerk ook ‘onderwezen’ werden in het gebruik van de juiste voorschriften en het lezen van de handboeken. Uiteindelijk is het einddoel van hun opleiding een baan in de luchtvaarttechniek waar alles draait om naleven van voorschriften en het gebruik van de juiste documentatie. Deze groep is inmiddels weer naar de schoolbanken en later dit jaar beginnen we met een nieuw aantal studenten.

In een volgend bloghoofdstuk nemen we jullie mee waar we dan zijn met de voortgang van het project.

Rob Duivis/Edu van de Haar

KLM Engine Services.